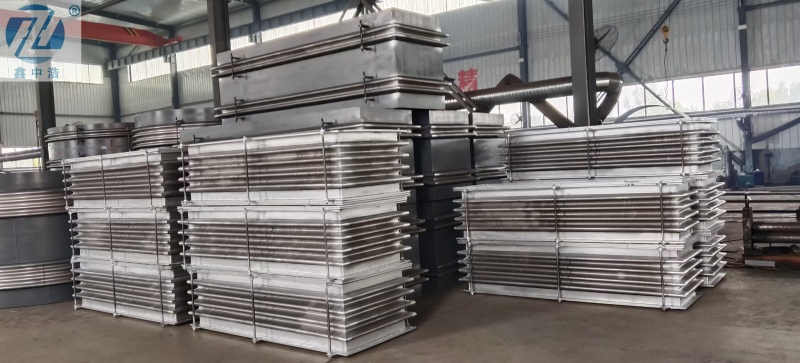

波纹补偿器酸洗步骤及注意事项

波纹补偿器制作工艺是一个复杂而精细过程,包括多个环节,从原材料挑选与准备,制板切割,再到成型焊接,清洗与表面处理,那么酸洗或喷砂都是增加金属波纹补偿器表面粗糙度,提高涂层附着力有效方式。接下来我们简单了解下波纹补偿器为何进项酸洗?

波纹补偿器酸洗的主要目的是去除其表面的氧化皮、锈蚀物和油污,以提高其抗腐蚀性和表面质量。酸洗后,波纹补偿器的表面会形成一层以铬为主的氧化膜,这不仅能提高其外观亮度,还能增强防腐能力。去除表面的氧化物和油污后,波纹补偿器能够有效适应各种工作环境,延长使用寿命。

酸洗步骤,准备步骤和酸洗溶液的选择,通常使用硫酸或盐酸溶液进行酸洗。硫酸溶液的浓度一般为10%~20%(体积),温度为40℃;盐酸溶液的浓度为20%~80%(体积),常温下使用,不易发生过腐蚀和氢脆现象。此时应注意对温度控制,酸洗溶液的温度应控制在40℃左右,以避免过高的温度导致腐蚀加剧。其次是缓蚀剂的使用,在酸洗过程中添加缓蚀剂,以减少对金属的腐蚀作用。注意溶液更换,当溶液中含铁量大于80g/L或硫酸亚铁大于215g/L时,应更换酸洗液。

酸洗后注意事项,切记需用水将补偿器冲洗干净,并检查波纹补偿器是否有腐蚀或损伤。而这一过程不但助于去除表面的氧化物和油污,更为后续的润滑处理和深加工做好铺垫。